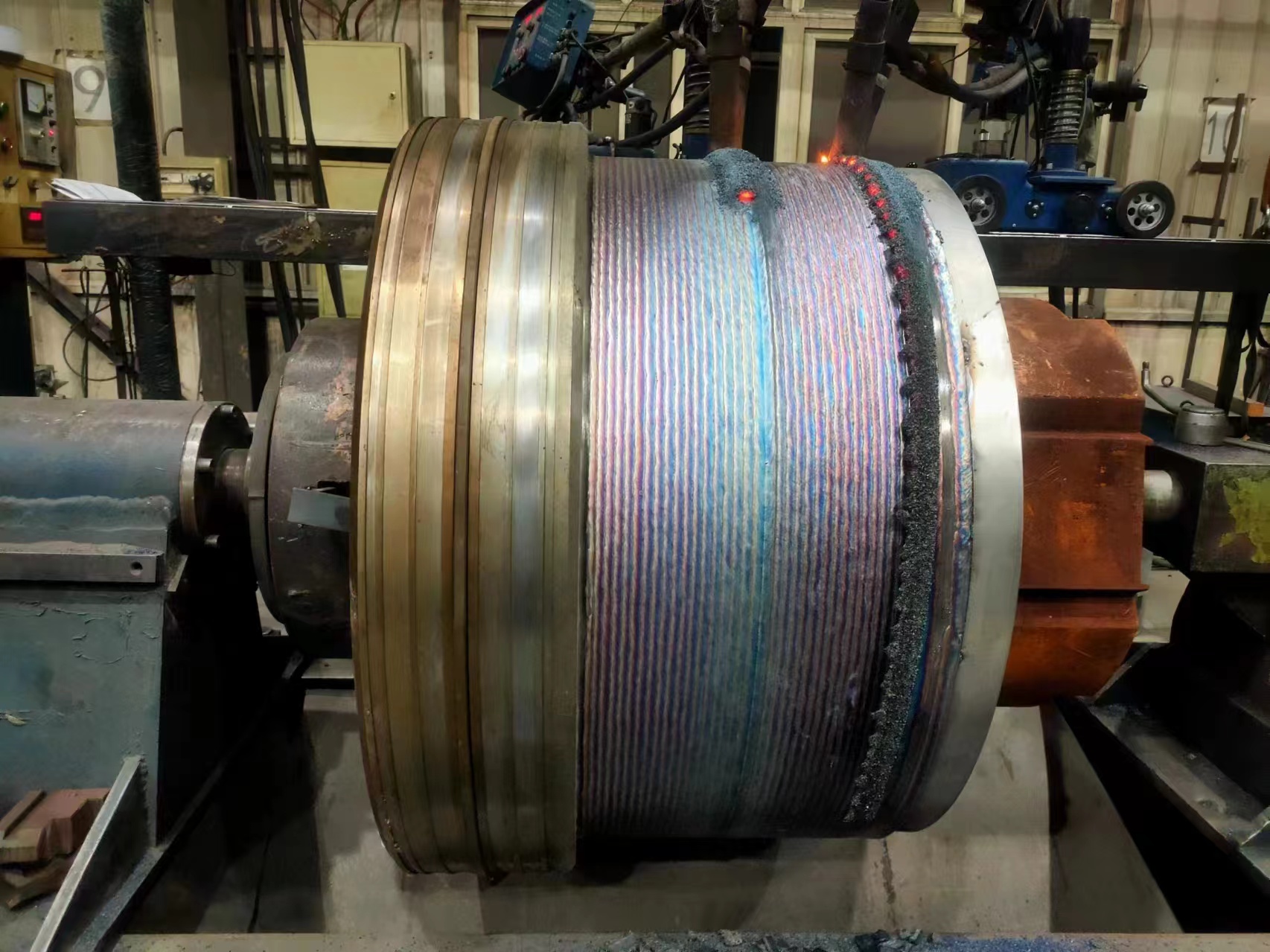

在堆焊工艺中,砂眼(也称为气孔或气泡)是一种常见的焊接缺陷,可能会影响轧辊的使用性能和寿命。砂眼的出现通常是由于焊接过程中气体未能有效逸出,或由于焊接材料中的杂质所引起。对于耐磨轧辊,及时有效地修补砂眼至关重要。本文将探讨堆焊轧辊砂眼的修补方法及其效果。

一、砂眼的成因

砂眼的形成主要有以下几个原因:

-

焊接气体的释放不充分:在焊接过程中,焊接材料中的气体未能及时逸出,导致气泡形成。

-

焊接材料的杂质:焊接材料中存在的水分、油污或其他杂质会释放气体,形成砂眼。

-

焊接工艺不当:焊接电流、焊接速度、焊接姿势等工艺参数不合理,可能导致熔池不稳定,增加砂眼的风险。

二、砂眼的修补方法

-

机械加工修补

-

方法:使用机械加工(如铣削、磨削)去除砂眼周围的缺陷区域,形成一个清洁的凹槽,然后再进行焊接修补。

-

效果:这种方法能够有效去除缺陷,确保焊缝的良好结合,适合较大的砂眼。

-

焊接修补

-

方法:对砂眼进行清理,去除表面氧化物和杂质,然后使用合适的耐磨焊丝进行焊接填充修补。

-

效果:焊接修补能够恢复轧辊的结构完整性,确保其耐磨性能,但需要控制焊接工艺参数,以减少新产生的缺陷。

-

热处理修补

-

方法:在焊接修补后,进行适当的热处理(如退火)以消除焊接应力,改善焊缝的性能。

-

效果:热处理能够提高焊缝的韧性和强度,降低后续使用中出现裂纹的风险。

-

涂层修补

-

方法:在砂眼修补后,可以考虑使用耐磨涂层(如陶瓷涂层)进行表面处理,以提高耐磨性能。

-

效果:涂层能够提供额外的保护,延长轧辊的使用寿命,但需确保涂层与焊缝的良好结合。

三、修补效果的评估

修补后的轧辊在使用过程中,需要定期进行质量评估,以确保修补效果。评估的方法包括:

-

无损检测:使用超声波、X射线等无损检测手段检查焊缝的内部质量,确保没有新的缺陷产生。

-

性能测试:对修补后的轧辊进行负荷测试,观察其在实际使用条件下的表现。

-

磨损测试:评估修补后轧辊的磨损情况,确保其耐磨性能符合要求。

四、总结

堆焊轧辊的砂眼修补是一个技术性强且需要经验的过程。通过机械加工、焊接修补、热处理和涂层修补等方法,可以有效地修复砂眼,恢复轧辊的性能。选择合适的修补方法和工艺参数,能够提高修补效果,确保轧辊在后续使用中的可靠性和耐磨性。希望以上信息能为您在修补砂眼时提供有价值的指导!

|